فلزی را تصور کنید که هم سبکتر از آلومینیوم است و هم توانایی ایجاد آلیاژهایی قدرتمند و کارآمد را دارد؛ فلزی که حضورش در هوافضا، خودرو و پزشکی آیندهساز است. شمش منیزیم با ویژگیهای خاص خود، نهتنها به کاهش وزن و افزایش کارایی محصولات صنعتی کمک میکند، بلکه در مسیر توسعه فناوریهای نوین نیز نقشی تعیینکننده دارد. اگر میخواهید بدانید چرا این فلز تا این اندازه در جهان امروز ارزشمند است و چگونه آینده صنایع را شکل میدهد، ادامه این مطلب را از دست ندهید.

شمش منیزیم چیست؟

شمش منیزیم از محصولات فرآوریشده فلز منیزیم است که به شکل بلوکهای استاندارد تولید میشود و در نقش ماده اولیه در صنایع مختلف کاربرد دارد. این فلز با داشتن کمترین وزن در میان فلزات ساختاری، جایگزینی مناسب برای فولاد و آلومینیوم محسوب میشود و به دلیل استحکام کافی و قابلیت ترکیب با عناصر دیگر، نقش مهمی در تولید آلیاژهای سبک و مقاوم دارد.واکنشپذیری بالای منیزیم باعث میشود در محیط آزاد به سرعت لایهای از اکسید محافظ روی سطح آن تشکیل شود. همین ویژگی، همراه با خلوص بالا و شکل یکنواخت شمشها، موجب شده است که در صنایعی مانند ریختهگری، خودروسازی، هوافضا و حتی تولیدات شیمیایی، جایگاه ویژهای پیدا کند.

تاریخچه شمش منیزیم

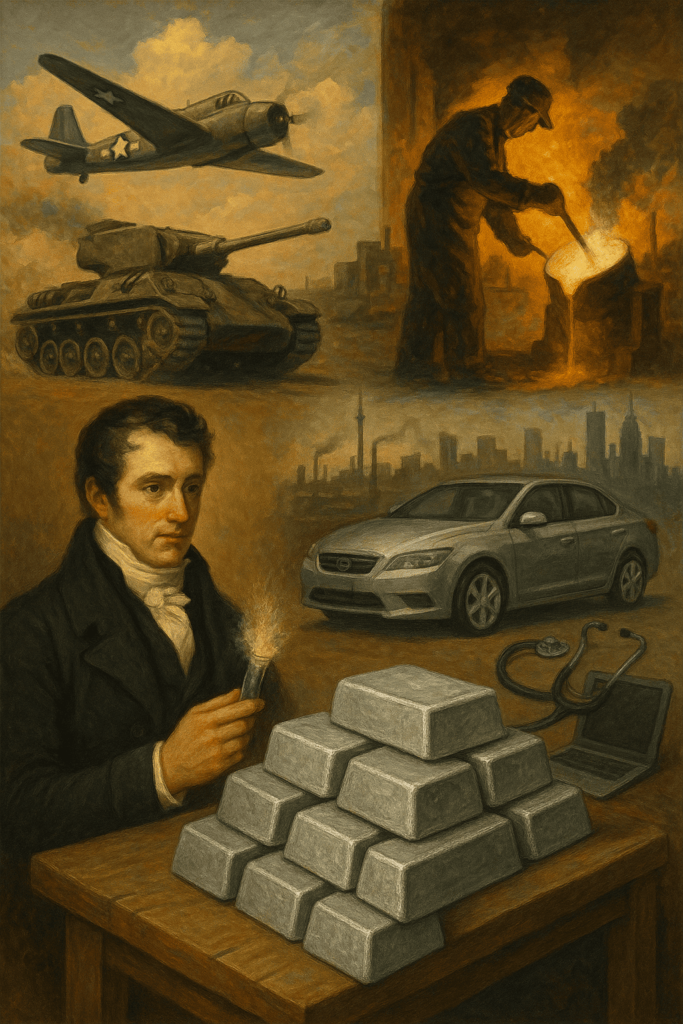

شناخت منیزیم به اوایل قرن نوزدهم بازمیگردد؛ زمانی که همفری دیوی، شیمیدان انگلیسی، برای نخستین بار آن را جداسازی کرد. با این حال، تولید صنعتی و گسترده شمش منیزیم از اوایل قرن بیستم آغاز شد، درست زمانی که نیاز به فلزات سبک در صنایع نظامی و هوافضا به شدت افزایش یافت و این فلز از مواد راهبردی در جنگهای جهانی تبدیل شد.در دهههای بعد، کشورهایی مانند آلمان، آمریکا و روسیه پیشگام تولید این فلز بودند، اما در ادامه چین با بهرهگیری از منابع غنی و هزینههای تولید کمتر، جایگاه نخست جهانی را به دست آورد. امروزه شمش منیزیم علاوه بر حوزههای نظامی و هوافضا، در خودروسازی، پزشکی و الکترونیک نیز نقش مهمی ایفا میکند و مسیر تاریخی آن نشاندهنده پیوند مستقیم با توسعه فناوریهای نوین است.

ویژگیهای فیزیکی و شیمیایی

شمش منیزیم به دلیل وزن بسیار کم و واکنشپذیری بالا، در میان فلزات صنعتی جایگاه ویژهای دارد و ترکیبات آن ویژگیهای خاص ایجاد میکنند که برای صنایع مختلف ارزشمند است.

| ویژگی | مقدار / توضیح | کاربرد |

| چگالی | ۱.۷۴ گرم بر سانتیمتر مکعب | تولید قطعات سبک در خودرو و هوافضا |

| نقطه ذوب | حدود ۶۵۰ درجه سانتیگراد | مناسب برای ریختهگری و قالبریزی |

| نقطه جوش | نزدیک به ۱۱۰۰ درجه سانتیگراد | استفاده در شرایط حرارتی کنترلشده |

| واکنشپذیری | ترکیب سریع با اکسیژن، کلر و اسیدها | تولید ترکیبات شیمیایی و مواد محافظ |

| شعله سوختن | سفید و درخشان | کاربرد در صنایع آتشبازی |

| لایه محافظ | اکسید منیزیم (MgO) | جلوگیری از خوردگی شدید |

| قابلیت آلیاژسازی | ترکیب با آلومینیوم، روی و منگنز | تولید آلیاژهای مقاوم و سبک |

در مجموع، ویژگیهای فیزیکی و شیمیایی شمش منیزیم نهتنها آن را به فلزی سبک و مقاوم تبدیل کرده بلکه با امکان آلیاژسازی، دامنه کاربردهای آن را در صنایع پیشرفته گسترش داده است.

فرآیند تولید شمش منیزیم

فرآیند تولید شمش منیزیم بر اساس شرایط و منابع موجود به دو روش اصلی انجام میشود که هرکدام مزایا و محدودیتهای خاص خود را دارند. در ادامه این مراحل بهطور خلاصه بیان میشود:

- روش الکترولیز: ذوب کلرید منیزیم (MgCl2) در دمای بالا و جداسازی یونهای منیزیم با جریان الکتریکی، سپس ریختهگری در قالبهای استاندارد.

- روش ترمیک (سیلیکوترمیک): احیای اکسید منیزیم (MgO) با فروسیلیس در دمای بالا، تولید بخار منیزیم و جمعآوری آن پس از سرد شدن.

- مرحله ذوب و پالایش: فلز خام به کورههای مخصوص هدایت شده و پس از خالصسازی و کنترل کیفیت، به شکل شمشهای یکنواخت تولید میشود.

- کنترل کیفیت: بررسی خلوص، ترکیبات شیمیایی و خواص مکانیکی پیش از عرضه به بازار.

در مجموع، این فرآیندها تضمین میکنند که شمش منیزیم با کیفیت بالا و ویژگیهای موردنیاز صنایع مختلف تولید شود و آماده ورود به چرخه مصرف جهانی گردد. اگر قصد خرید یا استعلام قیمت دارید به صفحه خرید شمش منیزیم مراجعه کنید.

کاربرد در صنایع هوافضا

شمش منیزیم به دلیل ویژگیهای سبک بودن و استحکام قابل قبول، جایگاه ویژهای در صنایع هوافضا دارد و برای تولید قطعات حساس و کاربردی به کار میرود. مهمترین کاربردهای آن در این صنعت عبارتاند از:

- بدنه داخلی هواپیما:آلیاژهای منیزیم برای ساخت بخشهای داخلی بدنه هواپیما استفاده میشوند. این ویژگی به کاهش وزن کلی هواپیما کمک میکند و در نتیجه مصرف سوخت کاهش مییابد.

- صندلیها و تجهیزات داخلی:صندلیها و اجزای داخلی به دلیل نیاز به سبکی و استحکام از آلیاژهای منیزیم ساخته میشوند. این موضوع علاوه بر کاهش وزن، راحتی و ایمنی بیشتری فراهم میکند.

- محفظهها و اجزای موتور:منیزیم در ساخت محفظههای موتور و بخشهایی که نیاز به تحمل فشار و دمای بالا دارند، به کار میرود. مقاومت در برابر لرزش و حرارت این فلز را برای چنین کاربردهایی مناسب میسازد.

- قطعات پیچیده و حساس:به دلیل قابلیت ریختهگری و ماشینکاری آسان، شمش منیزیم برای تولید قطعات دقیق و پیچیده در هواپیماها و فضاپیماها به کار گرفته میشود.

در مجموع، با توجه به افزایش اهمیت کاهش مصرف سوخت و توسعه سفرهای فضایی، نقش شمش منیزیم در صنایع هوافضا بیش از گذشته پررنگ شده و در آینده نیز جایگاه آن تثبیت خواهد شد.

نقش در صنایع خودروسازی

شمش منیزیم به دلیل سبک بودن و مقاومت مناسب، از مواد مهم در صنایع خودروسازی به شمار میرود و در بخشهای مختلف خودرو مورد استفاده قرار میگیرد.

- کاهش وزن خودرو: با جایگزینی قطعات سنگینتر، مصرف سوخت کاهش یافته و آلایندگی نیز کمتر میشود.

- قطعات اصلی خودرو: در ساخت فرمان، داشبورد، قاب موتور و رینگها کاربرد دارد و به بهبود عملکرد خودرو کمک میکند.

- ایمنی بیشتر: خاصیت جذب ارتعاش و مقاومت در برابر ضربه باعث افزایش ایمنی سرنشینان میشود.

- کاربرد در خودروهای لوکس: برندهایی مانند بیامو و مرسدس بنز سالهاست از آلیاژهای منیزیم در مدلهای ورزشی و خاص استفاده میکنند.

- توسعه خودروهای برقی: سبک بودن منیزیم نقش مهمی در افزایش کارایی خودروهای برقی و هیبریدی دارد.

به طور کلی، استفاده از شمش منیزیم در خودروسازی آیندهای روشن دارد و میتواند به تولید خودروهایی سبکتر، ایمنتر و سازگارتر با محیط زیست منجر شود.

استفاده در صنایع پزشکی

شمش منیزیم به دلیل زیستسازگار بودن و نقش طبیعی آن در بدن انسان، در سالهای اخیر از گزینههای مهم در صنایع پزشکی تبدیل شده است.

- ایمپلنتهای ارتوپدی: آلیاژهای منیزیم در ساخت پیچها، پینها و صفحات ارتوپدی به کار میروند و پس از مدتی در بدن جذب میشوند، بدون نیاز به جراحی دوم برای خارج کردن.

- کاهش ریسک عفونت: جذب تدریجی منیزیم در بدن، احتمال عفونت و عوارض پس از عمل را به میزان چشمگیری کاهش میدهد.

- تسریع در بهبود بیماران: استفاده از منیزیم به بازسازی سریعتر استخوانها و بافتها کمک میکند.

- استنتهای قلبی: تحقیقات نشان میدهد آلیاژهای منیزیم میتوانند جایگزین مناسبی برای استنتهای فلزی دائمی باشند و پس از مدتی در بدن جذب شوند.

- سازگاری با بدن: به دلیل نقش مهم منیزیم در عملکرد سلولها و بافتها، این فلز هیچ واکنش منفی شدیدی در بدن ایجاد نمیکند.

در نهایت، شمش منیزیم و آلیاژهای آن افق تازهای برای تولید تجهیزات پزشکی آینده فراهم کردهاند و میتوانند انقلابی در ارتوپدی و درمانهای قلبی ایجاد کنند.

مزایا و محدودیتها

شمش منیزیم همواره با ترکیبی از مزایا و محدودیتها همراه است که شناخت آنها به تصمیمگیری بهتر در صنایع مختلف کمک میکند.

| دستهبندی | توضیح | اثر در صنعت |

| مزایا – وزن پایین | چگالی بسیار کم (۱.۷۴ g/cm³) | کاهش وزن قطعات و صرفهجویی در مصرف سوخت خودرو و هواپیما |

| مزایا – قابلیت آلیاژسازی | ترکیبپذیری با آلومینیوم، روی، منگنز و … | تولید آلیاژهای مقاوم برای کاربردهای متنوع |

| مزایا – ریختهگری و ماشینکاری آسان | شکلپذیری و تولید قطعات پیچیده | استفاده گسترده در خودروسازی و هوافضا |

| مزایا – جذب ارتعاش | مقاومت در برابر لرزش و ضربه | افزایش ایمنی و دوام تجهیزات |

| محدودیت – خوردگی در رطوبت | حساسیت بالا در محیطهای مرطوب | نیاز به پوشش محافظ یا آلیاژسازی خاص |

| محدودیت – نقطه ذوب پایین | حدود ۶۵۰ درجه سانتیگراد | محدودیت در استفاده در دماهای بسیار بالا |

| محدودیت – هزینه تولید | نیاز به انرژی و فرآیندهای خاص | افزایش قیمت نهایی محصول |

| محدودیت – مسائل زیستمحیطی | آلودگی ناشی از استخراج و فرآوری | ضرورت توسعه روشهای پایدار تولید |

در نهایت، اگرچه شمش منیزیم با برخی چالشها همراه است، اما مزایای گسترده آن باعث شده تا همچنان از فلزات آیندهدار در صنایع پیشرفته محسوب شود.

بازار مصرف و تولید جهانی

بازار جهانی شمش منیزیم به شدت تحت تاثیر صنایع بزرگ و سیاستهای زیستمحیطی قرار دارد و کشورهای پیشرو نقش تعیینکنندهای در عرضه و تقاضای آن ایفا میکنند.

- چین: بزرگترین تولیدکننده و صادرکننده شمش منیزیم با بیش از ۸۰ درصد سهم جهانی.

- روسیه، قزاقستان و برزیل: از تولیدکنندگان مهم که بخشی از نیاز بازار اروپا و آسیا را تامین میکنند.

- ایالات متحده: مصرفکننده اصلی، بهویژه در صنایع هوافضا و خودروسازی پیشرفته.

- اروپا و آمریکای شمالی: افزایش مصرف به دلیل سیاستهای کاهش آلایندگی و بهبود بهرهوری انرژی.

- روند مصرف جهانی: رشد مداوم تقاضا با تمرکز بر خودروهای سبک، تجهیزات پزشکی و فناوریهای نوین.

- چالشها: نوسانات قیمت انرژی و مواد اولیه که مستقیما بر هزینه تولید تاثیر میگذارد.

- آینده بازار: سرمایهگذاری در استخراج پایدار و فناوریهای بازیافت، مسیر اصلی رشد دهه آینده.

در مجموع، بازار شمش منیزیم با وجود چالشهای اقتصادی و زیستمحیطی، آیندهای رو به رشد دارد و از فلزات استراتژیک در صنایع جهانی تبدیل خواهد شد.

جمع بندی:

شمش منیزیم با ویژگیهای برجستهای مانند وزن پایین، قابلیت ریختهگری و توان بالای آلیاژسازی، به مادهای ارزشمند در صنایع گوناگون تبدیل شده است. این فلز که از قرن نوزدهم وارد عرصه تولید شد، امروزه نقشی مهم در هوافضا، خودروسازی و تجهیزات پزشکی ایفا میکند. در عین حال، محدودیتهایی مانند حساسیت به خوردگی و هزینه بالای تولید، چالشهایی جدی ایجاد کرده است. با وجود این، توسعه فناوریهای نوین و افزایش تقاضای جهانی، مسیر آینده شمش منیزیم را روشن کرده و آن را به فلزات راهبردی برای دهههای پیشرو بدل ساخته است.