فرومنگنز پر کربن از مواد مهم در صنعت فولاد است که نقش آن تنها به بهبود کیفیت محدود نمیشود، بلکه ستون اصلی در فرایند پالایش و تولید فولاد به شمار میآید. این آلیاژ با ترکیب خاص خود، توانسته جایگاهی ویژه در میان فروآلیاژها پیدا کند و تحت عنوان یک ماده استراتژیک در صنایع مختلف شناخته شود. اگر میخواهید بدانید چرا این ماده تا این اندازه اهمیت دارد، چه ترکیب شیمیایی و گریدهایی دارد، چگونه تولید میشود و کدام کشورها در بازار جهانی آن پیشتاز هستند، ادامه این مقاله پاسخی کامل و کاربردی به تمام پرسشهای شما خواهد داد.

فرومنگنز پرکربن چیست؟

فرومنگنز پرکربن یک فروآلیاژ پرمصرف در صنعت فولاد است که از ترکیب آهن و منگنز با درصد بالایی کربن تشکیل میشود. نقش اصلی آن بهبود خواص فولاد از جمله افزایش سختی، مقاومت سایشی و ارتقای استحکام مکانیکی است. کربن موجود در این آلیاژ نیز به حذف ناخالصیهایی مانند گوگرد و اکسیژن کمک میکند و فرآیند ذوب را بهینه میسازد.این آلیاژ معمولا در کورههای قوس الکتریکی یا کورههای بلند تولید میشود و به دلیل قیمت مناسبتر و تولید گسترده، نسبت به انواع کمکربن و متوسطکربن کاربرد بیشتری دارد. استفاده از فرومنگنز پرکربن هم در فولادهای ساختمانی و هم در فولادهای مقاوم به ضربه و ابزار رواج دارد و در نقش مادهای مهم ، پیوند دهنده مواد اولیه معدنی با فولاد نهایی محسوب میشود.

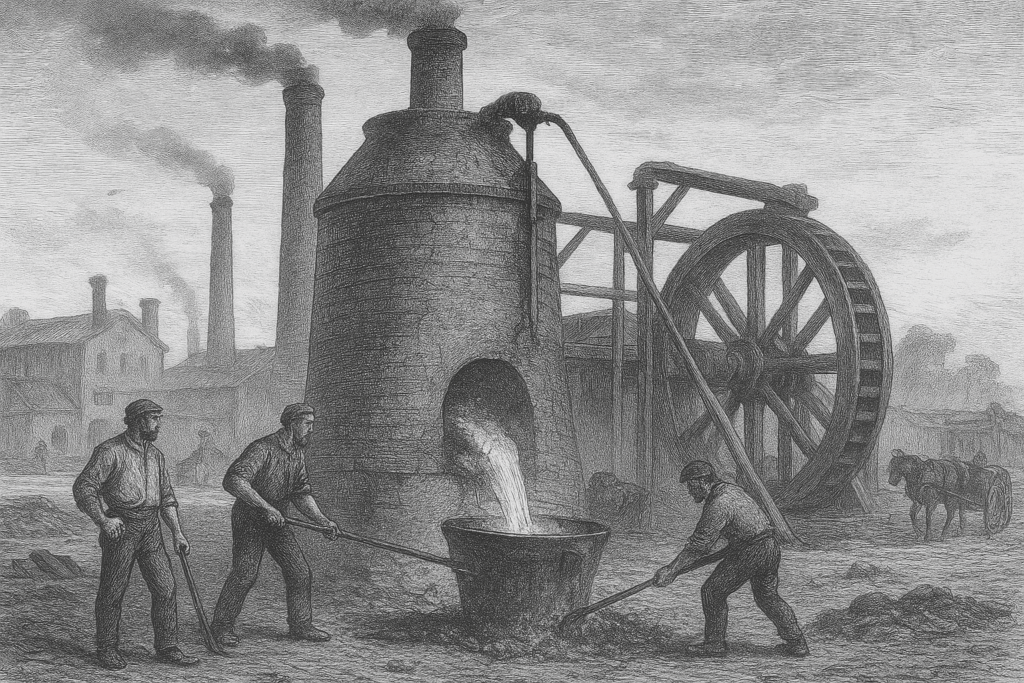

تاریخچه فرومنگنز پرکربن

به گفته سایت ویکی پدیا تاریخچه فرومنگنز پرکربن به قرن ۱۹ بازمیگردد؛ زمانی که نیاز به حذف گوگرد و اکسیژن از فولاد، منگنز را به از عناصر مهم در فولادسازی تبدیل کرد. در همین دوره، فرومنگنز در جایگاه نخستین فروآلیاژ معرفی شد و به دلیل دسترسی آسان به مواد اولیه و هزینه تولید پایین، جایگاه ویژهای در کارخانههای فولادسازی پیدا کرد.با گسترش صنعت فولاد در قرن بیستم، کشورهایی مانند روسیه، اوکراین، چین و آفریقای جنوبی به تولیدکنندگان اصلی این آلیاژ تبدیل شدند. توسعه کورههای قوس الکتریکی و روشهای نوین احیای سنگ منگنز نیز کیفیت و راندمان تولید را ارتقا داد. امروز فرومنگنز پرکربن همچنان تحت عنوان پایههای استراتژیک فولادسازی در جهان شناخته میشود.

ترکیب شیمیایی فرومنگنز پرکربن

فرومنگنز پرکربن به دلیل ترکیب شیمیایی ویژه خود جایگاه مهمی در صنایع فولادسازی دارد. نسبت متعادل عناصر اصلی و کنترل دقیق ناخالصیها، کیفیت و عملکرد آن را تضمین میکند.

| عنصر | درصد تقریبی در ترکیب | نقش و اهمیت در آلیاژ |

| منگنز (Mn) | ۷۰% تا ۸۰% | افزایش سختی، کاهش شکنندگی و بهبود خواص مکانیکی فولاد |

| کربن (C) | ۶% تا ۸% | کمک به فرآیند گوگردزدایی و اکسیژنزدایی، بهبود پالایش فولاد |

| آهن (Fe) | مابقی ترکیب | فلز پایه و تامین استحکام کلی آلیاژ |

| سیلیسیم (Si) | ۱% تا ۲% | کمک به احیا و بهبود خواص متالورژیکی |

| فسفر (P) | کمتر از ۰.۳% | در صورت افزایش، موجب تردی فولاد میشود |

| گوگرد (S) | کمتر از ۰.۰۵% | باید کنترل شود زیرا اثر منفی بر کیفیت فولاد دارد |

این ترکیب دقیق، فرومنگنز پر کربن را به یک ماده اصلی در تولید فولادهای باکیفیت تبدیل کرده و کنترل آن در فرآیند تولید برای دستیابی به خواص مطلوب ضروری است.

استانداردها و گریدهای فرومنگنز پر کربن

به گفته سایت ispatguru.com فرومنگنز پرکربن بر اساس استانداردهای جهانی در گریدهای مختلف تولید و عرضه میشود تا نیازهای متنوع صنایع فولادسازی را پوشش دهد. این استانداردها بر پایه درصد عناصر اصلی و میزان ناخالصیها تعریف شدهاند.

- درصد منگنز (Mn): بین ۶۵% تا ۸۰% متغیر است و گریدها بر همین اساس طبقهبندی میشوند.

- درصد کربن (C): معمولا در محدوده ۶% تا ۸% قرار دارد و نقش مهمی در گوگردزدایی و پالایش فولاد بازی میکند.

- فسفر (P): در گریدهای کیفی باید کمتر از ۰.۲% باشد، زیرا فسفر بالا موجب تردی فولاد میشود.

- گوگرد (S): میزان آن باید بسیار پایین (معمولا زیر ۰.۰۵%) کنترل شود تا کیفیت فولاد حفظ شود.

- سیلیسیم (Si): بسته به گرید ممکن است ۱% تا ۲% باشد و در بهبود فرایند متالورژیکی نقش داشته باشد.

- استانداردهای مرجع: شامل ASTM، ISO و DIN که هر کدام معیارهای مشخصی برای گریدهای مختلف تعیین میکنند.

این دستهبندیها به تولیدکنندگان و مصرفکنندگان کمک میکند تا متناسب با نوع فولاد و سطح کیفی موردنیاز، انتخابی دقیق داشته باشند. رعایت این استانداردها تضمینکننده یکنواختی و کیفیت جهانی محصول است.

کاربردهای فرومنگنز پر کربن در صنعت فولاد

فرومنگنز پرکربن از فرو آلیاژهای مهم در فولادسازی است که در نقش مادهای اصلاحکننده، خواص مکانیکی و شیمیایی فولاد را ارتقا میدهد. نقش آن در حذف ناخالصیها و بهبود مقاومت فولاد باعث شده کاربردهای گستردهای در صنایع مختلف داشته باشد.

- حذف اکسیژن و گوگرد از فولاد مذاب: این آلیاژ بهطور مؤثر ناخالصیهایی مانند اکسیژن و گوگرد را از فولاد خارج میکند و کیفیت نهایی فولاد را افزایش میدهد.

- افزایش سختی و مقاومت سایشی فولاد: وجود منگنز در ترکیب باعث میشود فولاد سختتر و مقاومتر در برابر سایش و ضربه باشد، که در صنایع سنگین اهمیت بالایی دارد.

- کاربرد در فولادهای ساختمانی: فرومنگنز پرکربن برای تولید میلگرد، تیرآهن و ورقهای فولادی به کار میرود و نقش مهمی در ایمنی و دوام سازههای عمرانی دارد.

- کاربرد در فولادهای ابزار و مقاوم به حرارت: این آلیاژ موجب افزایش مقاومت حرارتی فولاد میشود و در ساخت ابزارهای صنعتی و قطعاتی که در دمای بالا کار میکنند کاربرد دارد.

- نقش در تولید فولادهای ضدزنگ و پرکربن: فرومنگنز پرکربن در بهبود خواص استحکام و مقاومت فولادهای خاص مانند فولاد ضدزنگ نقش مهمی بازی میکند.

در مجموع، این فروآلیاژ در نقش حلقهای مهم در چرخه تولید فولاد شناخته میشود و بدون آن دستیابی به بسیاری از ویژگیهای مورد انتظار در فولاد امکانپذیر نخواهد بود.

مزایا و معایب استفاده از فرومنگنز پر کربن

فرومنگنز پرکربن به دلیل خواص ویژه خود در صنعت فولادسازی پرکاربرد است، اما همانند هر ماده صنعتی دیگر دارای نقاط قوت و ضعف میباشد که باید با دقت مورد توجه قرار گیرد.

مزایا:

- قیمت اقتصادی: نسبت به سایر فروآلیاژها هزینه پایینتری دارد و برای پروژههای بزرگ مقرونبهصرفه است؛ برای خرید به صفحه خرید فرومنگنز پرکربن مراجعه کنید.

- گوگردزدایی و اکسیژنزدایی موثر: به بهبود کیفیت فولاد و حذف ناخالصیها کمک میکند.

- افزایش سختی فولاد: موجب افزایش مقاومت در برابر سایش و ضربه میشود.

- سهولت در فرآیند ذوب: میزان بالای کربن باعث تسهیل فرآیند ذوب و افزایش بهرهوری تولید میگردد.

- دسترسپذیری بالا: در بازار جهانی بهراحتی قابل تامین است.

معایب:

- افزایش شکنندگی فولاد: کربن بالا در برخی موارد میتواند موجب تردی فولاد شود.

- حساسیت به ناخالصیها: وجود فسفر و گوگرد در مقادیر زیاد کیفیت فولاد نهایی را کاهش میدهد.

- کاربرد محدود در برخی صنایع: برای تولید فولادهایی که به کربن کمتر نیاز دارند مناسب نیست.

در نهایت، استفاده از فرومنگنز پرکربن زمانی بهترین نتیجه را خواهد داشت که انتخاب گرید مناسب و کنترل دقیق ترکیب شیمیایی در فرآیند تولید رعایت شود.

روشهای تولید فرومنگنز پرکربن

روش تولید فرومنگنز پرکربن بهطور کلی بر پایه احیای سنگ منگنز در حضور کک و سایر مواد کمکی انجام میشود. بسته به فناوری و منابع در دسترس، دو روش اصلی کوره قوس الکتریکی و کوره بلند بیشترین کاربرد را دارند.

جدول روشهای تولید فرومنگنز پرکربن

| روش تولید | مواد اولیه اصلی | ویژگیها و مزایا | محدودیتها |

| کوره قوس الکتریکی | سنگ منگنز، کک، فروسیلیس | دما و کنترل ترکیب بسیار دقیق، کیفیت بالای محصول | نیاز به انرژی الکتریکی زیاد، هزینه تولید بالاتر |

| کوره بلند | سنگ منگنز، کک، آهک | مصرف انرژی کمتر، اقتصادیتر در مناطق دارای زغالسنگ | کنترل ترکیب شیمیایی محدودتر، کیفیت محصول متغیر |

انتخاب روش تولید به موقعیت جغرافیایی، منابع انرژی، سطح فناوری کارخانه و نوع گرید مورد نیاز بستگی دارد. در کل، روش قوس الکتریکی برای تولید محصولات با کیفیت و استانداردهای سختگیرانه مناسبتر است، در حالی که روش کوره بلند بیشتر در تولید انبوه و اقتصادی کاربرد دارد.

بزرگترین تولیدکنندگان فرومنگنز پرکربن در جهان

بازار فرومنگنز پرکربن توسط چند کشور بزرگ با ظرفیت تولید بالا و دسترسی به منابع غنی منگنز مدیریت میشود. این کشورها نقش حیاتی در تامین نیاز صنایع فولاد جهان دارند.

بزرگترین تولیدکنندگان فرومنگنز پرکربن در جهان:

- چین: چین بزرگترین تولیدکننده و مصرفکننده فرومنگنز پرکربن است. حجم بالای تولید فولاد در این کشور موجب شده تقاضا برای این آلیاژ همواره بالا باشد. علاوه بر تأمین بازار داخلی، چین بخش بزرگی از صادرات جهانی را نیز در اختیار دارد.

- هند: هند با معادن منگنز گسترده و صنعت فولاد رو به رشد، از بازیگران مهم در بازار جهانی محسوب میشود. تولیدکنندگان هندی با تمرکز بر صادرات به آسیا و خاورمیانه جایگاه محکمی کسب کردهاند.

- اوکراین: اوکراین به دلیل دسترسی به معادن منگنز در منطقه نیکوپل، از تامینکنندگان اصلی اروپا به شمار میرود. با وجود چالشهای سیاسی و اقتصادی، همچنان نقش مهمی در صادرات این آلیاژ دارد.

- روسیه: روسیه بهواسطه زیرساختهای صنعتی پیشرفته و منابع معدنی، سهم قابل توجهی در تولید و صادرات فرومنگنز پرکربن دارد. بخش بزرگی از محصولات روسیه به اروپا و کشورهای آسیایی صادر میشود.

- آفریقای جنوبی: این کشور از غنیترین ذخایر منگنز جهان را داراست و به دلیل هزینه استخراج پایین، از اصلیترین صادرکنندگان به بازارهای جهانی بهویژه اروپا و آمریکا محسوب میشود.

در مجموع، این کشورها با بهرهگیری از منابع طبیعی و فناوریهای تولید پیشرفته، ستونهای اصلی بازار جهانی فرومنگنز پرکربن را تشکیل دادهاند و پیشبینی میشود با رشد مصرف فولاد، جایگاه آنها در آینده نیز مستحکمتر شود.

جمع بندی :

فرومنگنز پرکربن در نقش مهمترین فروآلیاژهای صنعت فولاد، ترکیبی از آهن، منگنز و درصد بالای کربن است که نقش مهمی در افزایش سختی، حذف ناخالصیها و بهبود خواص مکانیکی فولاد دارد. این آلیاژ از قرن نوزدهم تاکنون از پایههای اصلی فولادسازی در جهان شناخته شده و امروزه با گریدها و استانداردهای مختلف برای نیازهای متنوع صنعتی عرضه میشود. از مهمترین مزایای آن میتوان به قیمت مناسب، نقش مؤثر در گوگردزدایی و بهبود کیفیت فولاد اشاره کرد؛ هرچند درصد بالای کربن و وجود ناخالصیها در برخی موارد میتواند محدودیت ایجاد کند. تولید این آلیاژ عمدتا در کورههای قوس الکتریکی و بلند انجام میشود و کشورهایی مانند چین، هند و آفریقای جنوبی بزرگترین تولیدکنندگان آن هستند. با توجه به رشد تقاضای جهانی فولاد، جایگاه فرومنگنز پرکربن همچنان استراتژیک و غیرقابلجایگزین باقی خواهد ماند.