گرافیت مادهای سبکتر از بسیاری از کربنگونههاست که چگالی آن معمولا بین ۱.۹ تا ۲.۳ گرم بر سانتیمتر مکعب قرار میگیرد و همین ویژگی نقش مهمی در عملکرد صنعتی آن دارد. ساختار لایهای، میزان تخلخل، نوع تشکیل (طبیعی یا مصنوعی) و حتی ناخالصیها همگی بر چگالی این ماده اثرگذارند. تفاوت میان گرافیت طبیعی و مصنوعی، اهمیت تراکم در کیفیت الکترودها، و ارتباط مستقیم چگالی با رسانایی حرارتی و الکتریکی از نکات مهم در شناخت این ماده است. درک دقیق این ویژگی به انتخاب درست گرافیت در صنایعی چون فولادسازی، انرژی و الکترونیک کمک شایانی میکند.

چگالی گرافیت چقدر است؟

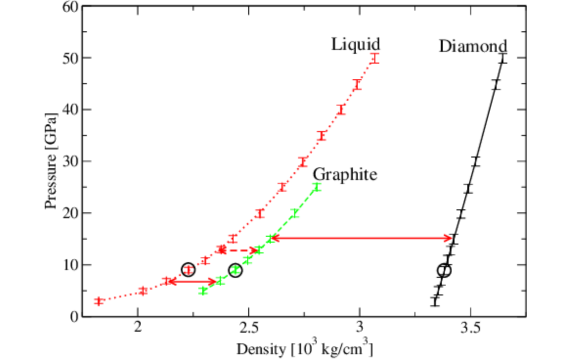

چگالی گرافیت معمولا بین ۱.۹ تا ۲.۳ گرم بر سانتیمتر مکعب است که آن را به مادهای سبکتر از بسیاری از فلزات و حتی برخی مواد معدنی تبدیل میکند. دلیل این چگالی پایین، ساختار لایهای گرافیت است که در آن لایهها با نیروهای ضعیف واندروالس کنار هم قرار گرفتهاند و فشردگی کمتری نسبت به ساختار سهبعدی الماس دارند.در مقایسه، الماس با چگالی حدود ۳.۵۱ گرم بر سانتیمتر مکعب بسیار متراکمتر است. همچنین نوع گرافیت نیز اهمیت دارد؛ بهطور مثال، گرافیت رگهای به دلیل نظم بلوری بیشتر، چگالی بالاتری از گرافیت خاکی یا فلکی دارد. این ویژگی نشان میدهد که چگالی گرافیت تنها یک عدد ثابت نیست، بلکه معیاری برای سنجش کیفیت، رسانایی و قابلیتهای صنعتی آن است.

عوامل موثر بر چگالی گرافیت

چگالی گرافیت یک ویژگی ثابت و یکنواخت نیست، بلکه به عوامل گوناگونی وابسته است که کیفیت و کارایی آن را در صنایع مختلف تعیین میکنند.

- ساختار بلوری:هرچه شبکه بلوری گرافیت منظمتر باشد و عیوب کمتری داشته باشد، تراکم بیشتر شده و چگالی بالاتری ایجاد میشود.

- میزان تخلخل:وجود خلل و فرج در گرافیت طبیعی باعث کاهش تراکم و در نتیجه کاهش چگالی میشود، در حالی که گرافیت مصنوعی به دلیل تولید در شرایط کنترلشده تخلخل کمتری دارد.

- ناخالصیها:ترکیبات اضافی مانند سیلیس یا خاک رس میتوانند چگالی ظاهری را افزایش دهند، اما ممکن است خواص رسانایی و عملکرد حرارتی را کاهش دهند.

- شرایط فرآوری و فشار:اعمال فشار بالا یا حرارتدهی مناسب میتواند ساختار بلوری را فشردهتر کرده و چگالی نهایی گرافیت را افزایش دهد.

در نهایت، این عوامل به صورت ترکیبی مشخص میکنند که گرافیت چه میزان تراکم و کیفیت خواهد داشت و در چه کاربردهایی بهترین عملکرد را از خود نشان میدهد.

تفاوت چگالی گرافیت طبیعی و مصنوعی

چگالی گرافیت بسته به منبع طبیعی یا مصنوعی آن متفاوت است و همین تفاوتها کاربردهای صنعتی آن را مشخص میکند.

- گرافیت طبیعی: دارای تخلخل بیشتر و عیوب بلوری است، چگالی آن در محدوده ۱.۹ تا ۲.۲ گرم بر سانتیمتر مکعب قرار میگیرد و ناخالصیهای معدنی میتوانند بر کیفیت آن اثر بگذارند.

- گرافیت مصنوعی: در شرایط صنعتی و کنترلشده تولید میشود، تراکم بالاتر و ساختار یکنواختتری دارد و چگالی آن حدود ۲.۲ تا ۲.۳ گرم بر سانتیمتر مکعب است.

در مجموع، گرافیت طبیعی بیشتر در صنایع عمومی مانند فولادسازی استفاده میشود، در حالی که گرافیت مصنوعی به دلیل تراکم بالاتر و کیفیت یکنواخت، برای صنایع حساس و پیشرفته انتخاب میشود.

روشهای اندازهگیری چگالی گرافیت

چگالی گرافیت به دلیل ساختار ویژه و تخلخلهای احتمالی آن باید با روشهای دقیق و متناسب اندازهگیری شود. برای این منظور چند روش پرکاربرد وجود دارد:

- قانون ارشمیدس: نمونه ابتدا وزن میشود، سپس در مایعی با چگالی مشخص قرار گرفته و اختلاف وزن بهدستآمده برای محاسبه حجم و چگالی استفاده میشود.

- پیکنومتر: با تغییر سطح مایع در ظروف مدرج حجم دقیق نمونه مشخص میشود؛ این روش برای نمونههای پودری بسیار مناسب است.

- توموگرافی اشعه ایکس و میکروسکوپ الکترونی: امکان بررسی تخلخل داخلی و محاسبه چگالی نسبی با دقت بالا را فراهم میکنند.

انتخاب روش وابسته به حالت فیزیکی گرافیت است و دقت در این فرآیند نقش مهمی در تعیین کیفیت و کاربرد نهایی آن دارد.

اهمیت چگالی در کاربردهای صنعتی

چگالی گرافیت عاملی تعیینکننده در کیفیت و دوام محصولات صنعتی است و در صنایع مختلف اثر مستقیمی بر راندمان و کارایی دارد.

| صنعت | نقش چگالی گرافیت |

| فولادسازی | افزایش مقاومت در برابر دماهای بالا و دوام بیشتر در فرآیندهای طولانی. |

| تولید الکترود | تراکم بالاتر باعث انتقال موثرتر جریان الکتریکی و کاهش مصرف الکترود میشود. |

| صنایع شیمیایی | مقاومت بیشتر در برابر خوردگی و نفوذ مواد شیمیایی، بهویژه در ساخت مخازن و لولهها. |

| الکترونیک و انرژی | افزایش ظرفیت ذخیرهسازی و طول عمر باتریهای لیتیومیونی در اثر چگالی بالاتر. |

در نتیجه، مدیریت صحیح چگالی گرافیت نه تنها به بهبود کیفیت محصول کمک میکند بلکه نقش مهمی در کاهش هزینهها و افزایش بهرهوری صنعتی دارد.

تاثیر چگالی بر رسانایی گرافیت

چگالی گرافیت رابطه مستقیمی با رسانایی الکتریکی و حرارتی آن دارد. هرچه تراکم بالاتر باشد، شبکه بلوری منظمتر شده و حرکت الکترونها آسانتر صورت میگیرد، در نتیجه رسانایی الکتریکی افزایش مییابد. همین ویژگی گرافیت متراکم را به گزینهای مناسب برای کاربردهایی مثل الکترودها و تجهیزات انتقال جریان تبدیل میکند.از سوی دیگر، در چگالی بالاتر انتقال انرژی میان لایههای کربنی روانتر انجام میشود و رسانایی حرارتی تقویت میگردد، موضوعی که در صنایع الکترونیک و خنککنندهها اهمیت زیادی دارد. در مقابل، گرافیت متخلخل با چگالی پایین، به دلیل وجود موانع در مسیر الکترونها، کارایی کمتری در رسانایی نشان میدهد.

مقایسه چگالی گرافیت با سایر مواد کربن

چگالی گرافیت در مقایسه با سایر اشکال کربن موقعیتی میانی دارد؛ نه به سنگینی الماس است و نه به سبکی کربن بلک. همین ویژگی تعادلی میان وزن، استحکام و رسانایی ایجاد کرده است.

| ماده کربنی | چگالی (g/cm³) | ساختار و ویژگی اصلی |

| الماس | ۳.۵۱ | ساختار سهبعدی فشرده، سختی بسیار بالا |

| گرافیت | ۱.۹ تا ۲.۳ | ساختار لایهای، رسانایی بالا |

| کربن بلک (دوده کربنی) | ۱.۸ | ذرات ریز و سبک، سطح ویژه بالا |

| نانولولههای کربنی | متغیر (۱.۳–۱.۶) | ساختار لولهای نانومتری، رسانایی عالی |

| گرافن | غیر قابل مقایسه تودهای | تکلایهای، سبک و فوقالعاده رسانا |

بهطور کلی، جایگاه میانی گرافیت از نظر چگالی، آن را برای کاربردهای صنعتی گستردهای مانند الکترودها، باتریها و مواد نسوز به مادهای متعادل و پرکاربرد تبدیل کرده است.

نقش چگالی گرافیت در کیفیت الکترودهای گرافیتی

چگالی گرافیت عامل تعیینکنندهای در عملکرد و دوام الکترودهای گرافیتی است و مستقیما بر کارایی آنها در فرایندهای متالورژیکی اثر میگذارد.

- رسانایی بالاتر: افزایش چگالی موجب عبور روانتر جریان الکتریکی و کاهش اتلاف انرژی میشود.

- مقاومت حرارتی بیشتر: الکترودهای متراکمتر پایداری بهتری در برابر دماهای چند هزار درجهای دارند.

- طول عمر طولانیتر: تراکم بالاتر موجب کاهش فرسایش و افزایش مدتزمان کارکرد الکترود میگردد.

- کاهش هزینههای عملیاتی: دوام بیشتر و راندمان بالاتر باعث کاهش نیاز به تعویض مکرر و صرفهجویی اقتصادی میشود.

در مجموع، بهینهسازی چگالی گرافیت نه تنها کیفیت الکترودها را ارتقا میدهد بلکه نقش مهمی در رقابتپذیری تولیدکنندگان در بازار جهانی ایفا میکند.

تاثیر ناخالصیها بر چگالی گرافیت

ناخالصیها نقش مهمی در تغییر ویژگیهای فیزیکی و بهویژه چگالی گرافیت دارند و میتوانند کارایی آن را در صنایع مختلف تحت تاثیر قرار دهند.

- سیلیس: افزایش چگالی نمونه را بههمراه دارد اما باعث کاهش رسانایی الکتریکی و حرارتی میشود.

- خاک رس: موجب سنگینتر شدن گرافیت میگردد، اما مقاومت مکانیکی آن را کاهش میدهد.

- اکسیدهای فلزی: وجود آنها چگالی را بالا میبرد، اما پایداری حرارتی و شیمیایی را کاهش میدهد.

- کانیهای همراه: ناخالصیهای طبیعی مانند کوارتز یا کربناتها میتوانند تراکم را تغییر داده و کیفیت نهایی گرافیت را پایین بیاورند.

در مجموع، خلوص بالاتر و کنترل ناخالصیها به معنای افزایش کیفیت و عملکرد بهتر گرافیت در کاربردهای صنعتی حساس است.

جمع بندی:

گرافیت با چگالی حدود ۱.۹ تا ۲.۳ گرم بر سانتیمتر مکعب، به دلیل ساختار لایهای خود از بسیاری مواد معدنی و فلزات سبکتر است. نوع ساختار بلوری، تخلخل، فشار و وجود ناخالصیها عوامل اصلی تعیینکننده چگالی آن به شمار میآیند. گرافیت طبیعی به دلیل عیوب و ناخالصیها معمولا چگالی کمتری دارد، در حالی که نوع مصنوعی با تراکم بیشتر در صنایع پیشرفته استفاده میشود. چگالی بالاتر موجب بهبود رسانایی، افزایش دوام و کارایی در الکترودهای صنعتی و باتریها میشود. در نتیجه، شناخت و کنترل چگالی گرافیت نقش مهمی در بهرهبرداری صنعتی و ارتقای کیفیت محصولات دارد.