صنعت فولاد ایران با تکیه بر تولیدکنندگان بزرگ و متنوع، جایگاه مهمی در بازار داخلی و صادراتی به دست آورده است. از فولاد مبارکه و ذوبآهن گرفته تا واحدهای خصوصی، هر کدام سهمی در تامین نیاز صنایع و رشد اقتصادی کشور دارند. کیفیت بالای شمش تولیدی، همراه با ظرفیت صادراتی گسترده، ایران را در ردیف بازیگران مهم این حوزه قرار داده است. هرچند چالشهایی مانند تحریمها، هزینههای انرژی و ضعف زیرساختها وجود دارد، اما فرصتهای صادراتی گسترده و تقاضای روبهرشد جهانی، آیندهای روشن برای تولیدکنندگان شمش فولادی کشور ترسیم میکند.

معرفی تولیدکنندگان شمش فولادی در ایران

ایران از قطبهای اصلی تولید فولاد در منطقه، میزبان شرکتهای بزرگی همچون فولاد مبارکه اصفهان، ذوبآهن اصفهان، فولاد خوزستان، فولاد هرمزگان و فولاد آذربایجان است که سهم عمدهای در تامین نیاز داخلی و صادرات دارند. این واحدها با بهرهگیری از معادن غنی سنگ آهن و زیرساختهای گسترده، جایگاه ایران را در بازار جهانی فولاد تثبیت کردهاند.در کنار این شرکتها، کارخانجات خصوصی و واحدهای کوچکتر در استانهای مختلف نیز فعال هستند و با ظرفیتهای متنوع به تولید شمش میپردازند. همین گستردگی و تنوع تولیدکنندگان، علاوه بر ایجاد رقابت در کیفیت و قیمت، موجب توازن عرضه و تقاضا و تسهیل دسترسی صنایع به شمش فولادی شده است.

شرکتهای بینالمللی تولیدکننده فولاد

شرکتهای بینالمللی فولاد سهم بزرگی در تولید و عرضه جهانی شمش دارند و با ظرفیتهای عظیم و فناوریهای نوین، نقش تعیینکنندهای در بازار ایفا میکنند.

| نام شرکت | کشور | ویژگی برجسته |

| ArcelorMittal | لوکزامبورگ | بزرگترین تولیدکننده جهانی فولاد با شبکه گسترده در بیش از ۶۰ کشور. |

| Nippon Steel | ژاپن | تمرکز بر تولید فولاد با کیفیت بالا و فناوریهای نوین در صنایع خودروسازی. |

| POSCO | کره جنوبی | پیشرو در استفاده از فناوریهای سبز و تولید فولاد کمکربن. |

| Baowu Steel | چین | غول آسیایی با ظرفیت تولید چند ده میلیون تن و تمرکز بر توسعه زیرساختهای جهانی. |

در مجموع، این شرکتها با مدیریت زنجیره ارزش فولاد و بهکارگیری استانداردهای روز، معیار اصلی رقابت در بازار جهانی محسوب میشوند و مقایسه با آنها مسیر توسعه برای تولیدکنندگان ایرانی را روشنتر میسازد.

ظرفیت تولید و صادرات

ایران در سالهای اخیر توانسته است جایگاه مهمی در تولید و صادرات شمش فولادی به دست آورد و به بازیگران اصلی این صنعت در منطقه تبدیل شود.

- افزایش ظرفیت تولید داخلی:با سرمایهگذاری در واحدهای بزرگ فولادی و بهرهگیری از معادن غنی سنگ آهن، ظرفیت تولید کشور به بیش از ۳۰ میلیون تن در سال رسیده است.

- قرارگیری در میان ۱۰ کشور برتر جهان:ایران توانسته است در رتبهبندی جهانی تولید فولاد خام، جایگاه خود را در میان ده کشور نخست تثبیت کند.

- بازارهای صادراتی منطقهای:کشورهای همسایه مانند عراق، افغانستان، پاکستان و حوزه خلیج فارس مقصد اصلی شمش ایرانی هستند و تقاضای بالایی در این بازارها وجود دارد.

- گسترش بازارهای فرامنطقهای:در سالهای اخیر صادرات به آسیای شرقی و حتی برخی کشورهای اروپایی نیز آغاز شده و فرصتهای جدیدی برای توسعه فراهم شده است.

- چالشهای صادراتی: محدودیتهای ناشی از تحریمها، تعرفههای وارداتی و مشکلات حملونقل بینالمللی بخشی از ظرفیت صادراتی ایران را محدود کردهاند.

در مجموع، ایران با ظرفیت بالای تولید و بازارهای صادراتی متنوع، جایگاه مهمی در صنعت جهانی فولاد دارد؛ هرچند رفع موانع و تقویت زیرساختها میتواند مسیر رشد آن را هموارتر سازد.

فناوریهای پیشرفته تولید شمش

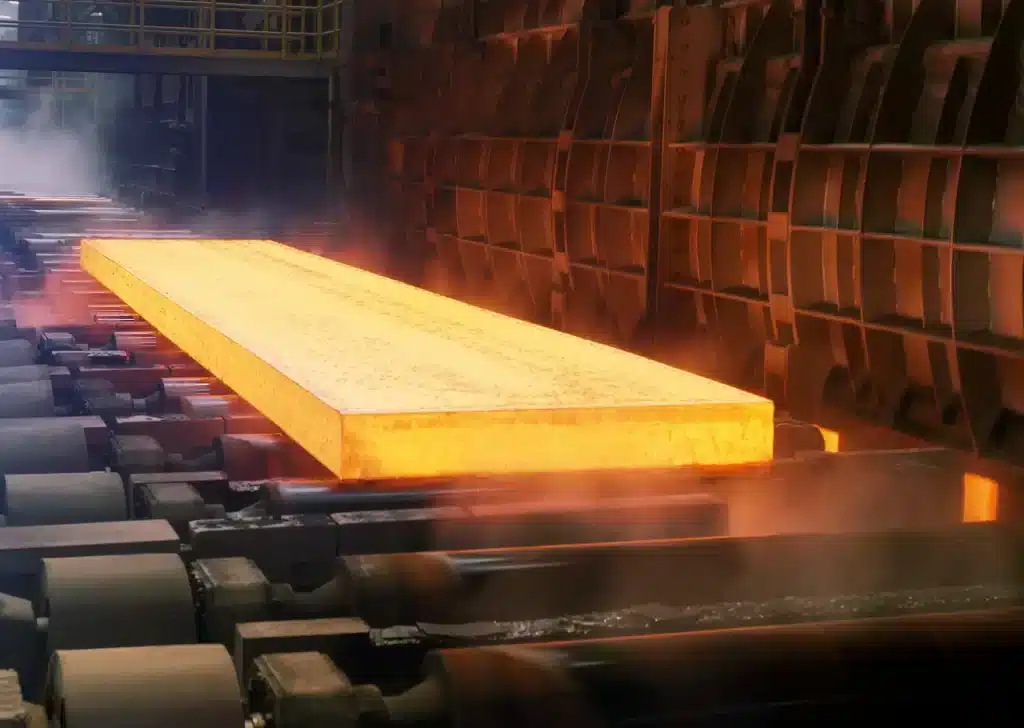

فناوریهای نوین در تولید شمش فولادی نقش مهمی در بهبود کیفیت، کاهش هزینهها و ارتقای بهرهوری ایفا میکنند و صنعت فولاد را به سمت مدرنسازی سوق میدهند.

- کوره بلند: از روشهای سنتی اما پرکاربرد برای ذوب سنگ آهن و تولید فولاد خام، مناسب برای تولید در مقیاس بزرگ.

- احیای مستقیم: روشی کارآمد که با استفاده از گاز طبیعی یا زغالسنگ احیایی، آهن اسفنجی تولید کرده و سپس به شمش تبدیل میشود.

- کوره قوس الکتریکی: به دلیل مصرف کمتر انرژی و قابلیت کنترل دقیق ترکیب شیمیایی، بهویژه در تولید فولادهای خاص کاربرد گستردهای دارد.

- ریختهگری مداوم: تکنولوژی مدرن که کیفیت سطحی شمش را افزایش داده، ضایعات را کاهش میدهد و امکان تولید یکنواخت را فراهم میسازد.

- فناوریهای سبز و کمکربن: روندی جهانی برای کاهش آلایندگی و حرکت به سمت تولید پایدار با استفاده از انرژیهای تجدیدپذیر و فرآیندهای کممصرف.

در نهایت، بهکارگیری این فناوریها نه تنها کیفیت و تنوع محصولات فولادی را ارتقا میدهد، بلکه مسیر حرکت ایران به سمت تولید پایدار و رقابتی در سطح جهانی را هموارتر میسازد.

کیفیت محصولات تولیدی

کیفیت شمش فولادی عامل اصلی در تعیین کارایی و دوام محصولات نهایی است و ترکیب شیمیایی دقیق آن نقشی مهم در این موضوع دارد.

| عنصر | نقش در کیفیت شمش |

| کربن (C) | تعیینکننده سختی و مقاومت کششی؛ درصد بالاتر باعث افزایش استحکام اما کاهش انعطاف میشود. |

| منگنز (Mn) | افزایش مقاومت در برابر سایش و بهبود خواص مکانیکی. |

| سیلیسیم (Si) | بهبود استحکام حرارتی و مقاومت در برابر شوکهای مکانیکی. |

| گوگرد (S) | وجود زیاد آن مضر است و میتواند باعث شکنندگی فولاد شود. |

| فسفر (P) | درصد بالای فسفر موجب کاهش شکلپذیری و ایجاد ترک در فولاد میشود. |

در نهایت، رعایت استانداردهای ترکیب شیمیایی و کنترل دقیق فرآیند تولید، کیفیت شمش فولادی را تضمین کرده و زمینهساز اعتماد مشتریان داخلی و توسعه بازارهای صادراتی خواهد بود.

برای مشاوره و استعلام قیمت شمش فولادی به صفحه خرید شمش فولادی در کهربا مراجعه کنید.

نقش تولیدکنندگان در توسعه صنایع

تولیدکنندگان شمش فولادی تنها به تولید یک محصول محدود نمیشوند، بلکه نقشی مهم در رشد و پویایی کل زنجیره صنایع کشور دارند.

- تامین ماده اولیه: صنایع پاییندستی مانند ساختمانسازی، خودروسازی و انرژی برای ادامه فعالیت به شمش فولادی وابستهاند.

- ایجاد اشتغال: این صنعت با فرصتهای شغلی مستقیم در کارخانهها و غیرمستقیم در بخشهای وابسته، سهم بالایی در بازار کار دارد.

- رونق صنایع جانبی: بخشهایی مانند حملونقل، انرژی و خدمات با توسعه صنعت فولاد به حرکت در میآیند.

- افزایش تولید ملی: حضور تولیدکنندگان شمش فولادی موجب رشد ظرفیت صنعتی کشور و تقویت زیرساختهای اقتصادی میشود.

- توسعه صادرات: محصولات تولیدی این واحدها در بازارهای خارجی نیز تقاضای بالایی دارند و ارزآوری ایجاد میکنند.

در نهایت، تولیدکنندگان شمش فولادی نهتنها تامینکننده مواد اولیهاند، بلکه موتور محرک توسعه صنعتی، اشتغال و صادرات در کشور محسوب میشوند.

چالشهای تولیدکنندگان فولاد در ایران

تولیدکنندگان شمش فولادی در ایران با وجود ظرفیت تولید بالا، با موانعی جدی روبهرو هستند که توسعه و رقابتپذیری آنها را محدود میکند.

- نوسانات نرخ ارز:تغییرات شدید نرخ ارز هزینه مواد اولیه، تجهیزات و حتی صادرات را افزایش داده و ثبات تولید را مختل میکند.

- افزایش هزینههای انرژی:مصرف بالای برق و گاز در واحدهای فولادی باعث میشود افزایش قیمت حاملهای انرژی فشار زیادی بر تولید کنندگان وارد کند.

- تحریمهای بینالمللی:تحریمها دسترسی به بازارهای جهانی، جذب سرمایهگذاری خارجی و خرید فناوریهای نوین را دشوار کرده است.

- فرسودگی خطوط تولید:بسیاری از کارخانهها با تجهیزات قدیمی فعالیت میکنند و همین موضوع بهرهوری و کیفیت تولید را کاهش میدهد.

- کمبود سرمایهگذاری در فناوریهای نوین:عدم توجه کافی به نوسازی و فناوریهای مدرن، فاصله ایران را با رقبای بینالمللی بیشتر کرده است.

- محدودیتهای حملونقل:مشکلات در شبکه ریلی و دریایی باعث افزایش هزینه و زمان صادرات میشود و ظرفیت صادراتی کشور را محدود میسازد.

در نهایت، رفع این چالشها نیازمند سیاستگذاری هوشمندانه، سرمایهگذاری هدفمند و همکاری نزدیک میان دولت و بخش خصوصی است تا صنعت فولاد ایران بتواند جایگاه واقعی خود را در سطح جهانی تثبیت کند.

فرصتهای صادراتی تولیدکنندگان شمش

ایران با وجود محدودیتها، ظرفیت بالایی برای توسعه صادرات شمش فولادی دارد و میتواند از موقعیت جغرافیایی و منابع خود برای دستیابی به بازارهای جدید بهرهبرداری کند.

| فرصت صادراتی | توضیحات |

| بازارهای منطقهای | کشورهای همسایه مانند عراق، افغانستان و پاکستان به دلیل ضعف زیرساخت فولادی وابسته به واردات هستند. |

| بازارهای فرامنطقهای | اروپا، شرق آسیا و آفریقا مقصدهای جدیدی هستند که با توسعه زیرساخت حملونقل میتوان به آنها دست یافت. |

| افزایش تقاضای جهانی | پروژههای زیربنایی و صنعتی در سطح بینالمللی نیاز روزافزونی به فولاد ایجاد کردهاند. |

| مزیت رقابتی ایران | دسترسی به مواد اولیه ارزان و موقعیت جغرافیایی استراتژیک، صادرات را مقرونبهصرفه میسازد. |

| درآمد ارزی پایدار | صادرات شمش میتواند منبع مهمی برای تامین ارز و تقویت اقتصاد ملی باشد. |

در نهایت، تمرکز بر کیفیت بالا، قیمت رقابتی و گسترش بازارهای صادراتی میتواند جایگاه ایران را در زنجیره جهانی فولاد تثبیت و درآمدهای ارزی پایدار ایجاد کند.

جمع بندی:

تولیدکنندگان شمش فولادی در ایران با بهرهگیری از منابع غنی و زیرساختهای گسترده، سهم مهمی در تامین نیاز داخلی و صادرات دارند و ایران را در میان قطبهای منطقهای فولاد قرار دادهاند. مقایسه با شرکتهای بینالمللی نشان میدهد که هرچند ظرفیت بالایی در تولید وجود دارد، اما توسعه فناوری و بهبود زیرساختها همچنان یک ضرورت است. کیفیت بالای محصولات ایرانی زمینهساز حضور در بازارهای جهانی شده و نقش تولیدکنندگان در توسعه صنایع پاییندستی همچون ساختمان، خودرو و انرژی غیرقابل انکار است. در کنار چالشهایی مانند تحریم و هزینههای بالا، فرصتهای صادراتی گستردهای پیش روی ایران قرار دارد که میتواند موقعیت کشور را در زنجیره جهانی فولاد تقویت کند.