اگر به دنبال کشف پشت صحنه مهمترین محصولات معدنی جهان هستید، کنسانتره مس همان نقطه شروع است. مادهای که از دل سنگهای معدنی بهدست میآید و سرنوشت آن با صنعت، تجارت جهانی و اقتصاد کشورها گره خورده است. شناخت این محصول نهتنها به درک بهتر از زنجیره تولید فلز مس کمک میکند، بلکه پرده از ارزش واقعی آن در بازارهای داخلی و خارجی برمیدارد. در ادامه، با سفری دقیق و جذاب همراه شوید تا بدانید کنسانتره مس چیست، چه کاربردهایی دارد و چرا تا این اندازه مهم تلقی میشود.

کنسانتره مس چیست؟

کنسانتره مس محصولی میانی و پرعیار است که از فرآوری سنگهای معدنی مس بهدست میآید. در حالیکه سنگ معدن خام تنها مقدار اندکی مس دارد و استفاده مستقیم از آن مقرونبهصرفه نیست، کنسانتره با عیاری بین ۲۰ تا ۳۰ درصد تولید میشود و قابلیت ذوب و پالایش صنعتی پیدا میکند.این ماده معمولا به شکل پودر یا دانههای ریز و با رنگی بین قهوهای مایل به قرمز تا خاکستری تیره دیده میشود و درنقش حلقه اتصال میان معدن و صنایع ذوب، نقشی مهم در زنجیره تولید مس و تجارت جهانی فلزات ایفا میکند.

ترکیبات و درصد خلوص کنسانتره مس

کنسانتره مس ترکیبی غنی از سولفیدهای مس و عناصر جانبی است که کیفیت و درصد خلوص آن نقش تعیینکنندهای در ارزش اقتصادی و صنعتی دارد.

ترکیبات اصلی موجود در کنسانتره مس:

- کالکوپیریت (CuFeS₂): مهمترین ترکیب مسی و پرکاربرد در فرآوری.

- بورنیت (Cu₅FeS₄): دارای عیار بالاتر و ارزشمند برای استخراج.

- کالکوسیت (Cu₂S): از غنیترین کانیهای سولفیدی مس.

- عناصر جانبی: آهن، گوگرد، مولیبدن و نقره که گاهی ارزش افزوده ایجاد میکنند.

- ناخالصیها: سرب، آرسنیک و آنتیموان که کیفیت محصول را کاهش میدهند و باید کنترل شوند.

بهطور کلی، عیار مس در کنسانتره بین ۲۰ تا ۳۰ درصد است و در برخی واحدهای پیشرفته به ۳۵ درصد هم میرسد، در حالیکه سنگ خام کمتر از ۱ درصد مس دارد. همین افزایش چشمگیر عیار، تولید کنسانتره را به مرحلهای ارزشمند در زنجیره استخراج و پالایش مس تبدیل کرده است.

فرآیند تولید کنسانتره از سنگ معدن

فرآیند تولید کنسانتره مس از سنگ معدن، مجموعهای از عملیات مکانیکی و شیمیایی است که با هدف جداسازی مواد با ارزش از مواد زائد انجام میشود.

| مرحله | توضیحات |

| خردایش و آسیابکردن | کاهش اندازه سنگهای استخراجشده برای آمادهسازی مراحل بعدی. |

| فلوتاسیون | استفاده از مواد شیمیایی و حبابهای هوا برای جداسازی ذرات مسی از سایر کانیها. |

| جمعآوری کف معدنی | ذرات مس به سطح حبابها میچسبند و به شکل کف غنی از ترکیبات مسی جدا میشوند. |

| خشکسازی محصول | کف جمعآوریشده بهصورت پودر یا گرانول خشک و آمادهسازی میگردد. |

| آزمایشهای کنترل کیفیت | سنجش درصد خلوص و بررسی ناخالصیها برای تطبیق با استانداردهای صنعتی. |

| جداسازی تکمیلی | در برخی واحدها از روشهای مغناطیسی یا گرانشی برای بهبود کیفیت نهایی استفاده میشود. |

در پایان این چرخه، محصولی با عیار بالاتر به دست میآید که تحت عنوان کنسانتره مس شناخته میشود و مستقیما به واحدهای ذوب و پالایش برای تولید مس کاتدی ارسال میگردد.

مزایای فرآوری سنگ مس به کنسانتره

فرآوری سنگ مس به کنسانتره، نقطه عطفی در زنجیره تولید این فلز است که هم از نظر اقتصادی و هم از نظر صنعتی مزایای چشمگیری دارد.

مزایای اصلی فرآوری سنگ مس به کنسانتره:

- افزایش عیار فلز: تبدیل سنگ کمعیار به محصولی با ۲۰ تا ۳۰ درصد مس.

- تولید اقتصادیتر: مصرف حجم کمتر ماده معدنی برای تولید مقدار مشخصی مس.

- کاهش هزینههای حملونقل: به دلیل بالا بودن غلظت مس در کنسانتره نسبت به سنگ خام.

- سهولت ذخیرهسازی و نگهداری: کنسانتره نسبت به سنگ خام شرایط انبارداری بهتری دارد.

- قابلیت صادرات: بهعنوان محصولی واسطهای در تجارت جهانی فلزات ارزشمند است.

- کاهش حجم باطله: مدیریت بهتر پسماندهای معدنی و کاهش اثرات زیستمحیطی.

- توسعه صنایع پاییندستی: ایجاد فرصتهای شغلی و افزایش ارزش افزوده داخلی.

در مجموع، فرآوری سنگ مس به کنسانتره نهتنها بهرهوری تولید را افزایش میدهد، بلکه جایگاه کشورها را در بازارهای جهانی مستحکم کرده و زمینه رشد پایدار اقتصادی را فراهم میآورد.

کاربردهای اصلی کنسانتره

کنسانتره مس در نقش مادهای میانی در زنجیره تولید فلز مس، نقش مهمی در تبدیل سنگ خام به محصولات با ارزش افزوده بالا دارد.

- تولید فلز مس خالص:مهمترین کاربرد کنسانتره، استفاده در صنایع ذوب است. سولفیدهای موجود در آن طی حرارت بالا اکسید شده و مات مس به دست میآید که سپس پالایش میشود و به کاتد مس با خلوص بیش از ۹۹ درصد تبدیل میگردد.

- استخراج عناصر همراه با ارزش:عناصری مانند مولیبدن و نقره در ترکیب کنسانتره وجود دارند و در فرآیندهای جانبی جدا میشوند. این عناصر در صنایع فولادسازی، الکترونیک و حتی جواهرسازی کاربرد گستردهای دارند و ارزش اقتصادی بالایی ایجاد میکنند.

- حلقه واسطه در زنجیره تولید:کنسانتره بهطور مستقیم در صنایع مصرف نمیشود بلکه در جایگاه پلی میان معدن و صنایع پاییندستی عمل میکند. این ویژگی باعث میشود تولید اقتصادی و مستمر مس و مشتقات آن امکانپذیر شود.

به این ترتیب، کنسانتره مس نقشی مهم در پایداری زنجیره تامین و توسعه صنایع پاییندستی ایفا کرده و تضمینکننده تولید صنعتی پایدار فلز مس است.

نقش در زنجیره تولید کاتد

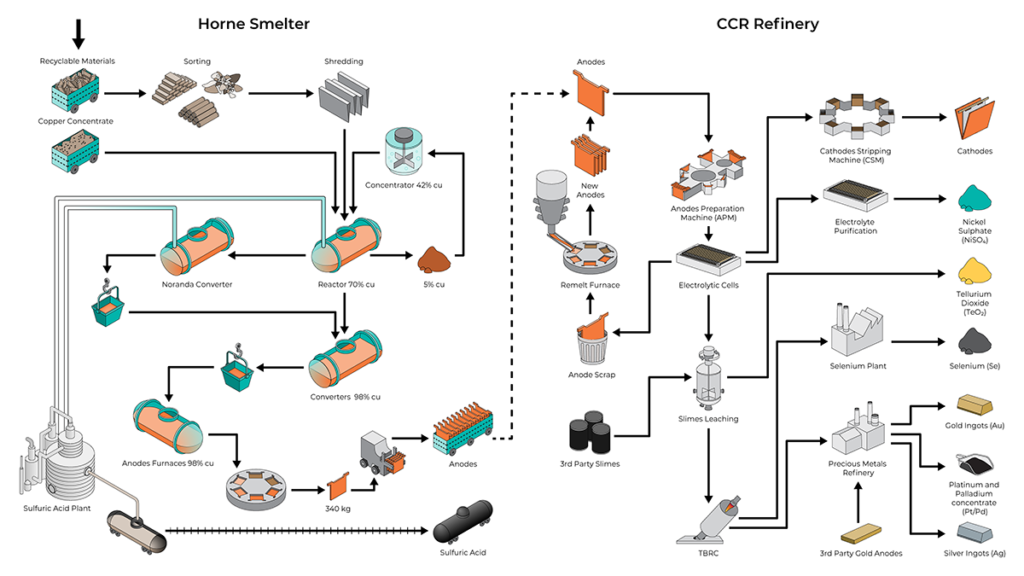

کنسانتره مس حلقهای مهم در زنجیره تولید است که با عبور از مراحل ذوب و پالایش، به کاتدهایی با خلوص بسیار بالا تبدیل میشود و زمینهساز تولید محصولات متنوع صنعتی است.

| مرحله | توضیحات |

| کنسانتره مس | ماده میانی با عیار حدود ۲۰ تا ۳۰ درصد که از سنگ معدن بهدست میآید. |

| ذوب در کورهها | سولفیدهای مس اکسید میشوند و محصولی به نام مات مس تشکیل میشود. |

| پالایش حرارتی و الکتریکی | خلوص مس افزایش یافته و ناخالصیها حذف میگردد. |

| تولید کاتد مس | کاتدهایی با خلوص بالای ۹۹.۹ درصد تولید میشوند که پایه بسیاری از صنایع هستند. |

| محصولات نهایی | سیم و کابل، لولههای انتقال حرارت، تجهیزات الکترونیکی و حتی سکههای فلزی. |

به این ترتیب، کنسانتره نهتنها ماده خام برای تولید کاتد محسوب میشود، بلکه نقشی استراتژیک در ایجاد ارزش افزوده و جلوگیری از خامفروشی ایفا میکند.

بازار خرید و فروش کنسانتره

بازار خرید و فروش کنسانتره مس بهشدت وابسته به عیار محصول، میزان ناخالصیها و شرایط عرضه و تقاضای جهانی است. بیشتر معاملات از طریق قراردادهای بلندمدت بین شرکتهای معدنی و واحدهای ذوب انجام میشود و کشورهای شرق آسیا بهویژه چین، ژاپن و کره جنوبی بزرگترین خریداران آن هستند.در داخل کشورها نیز بخشی از تولید به صنایع داخلی اختصاص یافته و مازاد آن صادر میشود. نوسانات قیمت جهانی مس، نرخ ارز و هزینههای حملونقل از مهمترین عواملی هستند که بر پویایی و رونق این بازار اثر مستقیم میگذارند.

صادرات کنسانتره مس

صادرات کنسانتره مس به دلیل تقاضای گسترده جهانی، از منابع مهم درآمد ارزی برای کشورهای دارای ذخایر معدنی شناخته میشود.

نکات اصلی در صادرات کنسانتره مس:

- بازار جهانی پرتقاضا: صنایع برق، ساختمان و الکترونیک مهمترین مصرفکنندگان کنسانتره هستند.

- کشورهای صادرکننده بزرگ: شیلی، پرو، برخی کشورهای آفریقایی و آسیای مرکزی سهم بالایی در صادرات جهانی دارند.

- رعایت استانداردهای بینالمللی: شامل بستهبندی اصولی، آزمایشهای کیفی و ارائه گواهیهای معتبر برای پذیرش در بازار جهانی.

- سیاستهای داخلی کشورها: برخی دولتها با محدود کردن خامفروشی، شرکتها را به سرمایهگذاری در صنایع ذوب و پالایش داخلی ترغیب میکنند.

- مزایای اقتصادی: افزایش درآمد ارزی، توسعه زیرساختها و جذب سرمایهگذاری خارجی.

- چالشها: رقابت شدید میان صادرکنندگان و نوسانات مداوم قیمت جهانی مس.

در مجموع، صادرات کنسانتره مس علاوه بر مزایای اقتصادی گسترده، نیازمند مدیریت هوشمندانه برای مقابله با چالشهای بازار جهانی است.

چالشهای زیستمحیطی

تولید کنسانتره مس علاوه بر مزایای اقتصادی، با چالشهای زیستمحیطی مهمی همراه است که مدیریت صحیح آنها برای پایداری صنعت ضروری است.

چالشهای زیستمحیطی تولید کنسانتره مس:

- مصرف بالای انرژی و آب:استخراج و خردایش سنگهای معدنی نیازمند حجم بالایی از انرژی و آب است که فشار زیادی بر منابع طبیعی وارد میکند و پایداری زیستبوم را تهدید میسازد.

- تولید باطلههای معدنی:بخش عمدهای از مواد استخراجشده بهصورت باطله باقی میماند که دفع و انباشت آنها به مدیریت دقیق نیاز دارد تا از آلودگی محیطی جلوگیری شود.

- آلودگی ناشی از مواد شیمیایی:در فرآیند فلوتاسیون، استفاده از مواد شیمیایی میتواند باعث ورود آلایندهها به خاک و آبهای زیرزمینی شود و سلامت محیط زیست را به خطر اندازد.

- انتشار گرد و غبار:عملیات خردایش و حملونقل سنگها منجر به تولید گرد و غبار میشود که تهدیدی مستقیم برای سلامت جوامع محلی و کیفیت هوا به شمار میرود.

- نشت فلزات سنگین و مواد سمی:انباشت طولانیمدت باطلهها ممکن است به آزاد شدن فلزات سنگین مانند سرب و آرسنیک منجر شود و اکوسیستمهای اطراف را آلوده سازد.

برای کاهش این اثرات، استفاده از فناوریهای نوین مانند تصفیه پساب، بازیافت آب و کاهش مصرف انرژی در دستور کار صنایع پیشرو قرار گرفته است. با این حال، ایجاد تعادل میان رشد اقتصادی و حفاظت از محیط زیست همچنان از دغدغههای اصلی در صنعت مس محسوب میشود.

جمع بندی:

کنسانتره مس ماده میانی و غنی شدهای است که از سنگ معدن با عیار پایین به دست میآید و عیار آن حدود ۲۰ تا ۳۰ درصد است؛ ترکیب اصلی آن سولفیدهای مس مانند کالکوپیریت و کالکوسیت بوده و وجود ناخالصیهایی مثل آرسنیک و سرب باید کنترل شود. تولید آن با خردایش و آسیاکردن، سپس فلوتاسیون و در ادامه خشکسازی انجام میشود تا پودری آماده برای ذوب و پالایش به دست آید.

تبدیل سنگ به کنسانتره هزینه حمل را کم میکند، ارزش اقتصادی را بالا میبرد و زمینه توسعه صنایع پایین دست را فراهم میسازد؛ نهایتا از آن کاتد با خلوص بالا برای سیم و کابل، لوله و تجهیزات الکترونیکی تولید میشود.

بازار خرید و فروش آن تحت تاثیر عیار، ناخالصی، عرضه و تقاضا و نرخ ارز قرار دارد و صادرات برای کشورهایی با ذخایر معدنی منبع مهم ارزآوری است. در عین حال، مصرف آب و انرژی، باطلهها و خطر آلودگی خاک و آب از چالشهای زیست محیطی است که با تصفیه پساب، بازیافت آب و فناوریهای نو باید مدیریت شود.